¿Qué es una prensa de concreto?

Definición

Prensa de concreto, es la denominación que habitualmente usan los agentes y usuarios involucrados en los laboratorios de ensayos y control de calidad del concreto, al referirse a la máquina de comprensión que se utiliza para probar muestras de concreto endurecido con cuyos resultados se evalúa la calidad del concreto, de acuerdo con lo establecido en la norma E.060 del Reglamento Nacional de Edificaciones RNE del Perú. El concreto que es uno de los productos con el que se construye la mayoría de los bienes inmuebles y las infraestructuras que sirven para el uso de la humanidad, es un material que está compuesto por la mezcla de proporciones de: cemento, agua, aditivo, agregado grueso, comúnmente conocida como piedra y agregado fino al que habitualmente se le conoce como arena.

Función

Al revisar norma (N.T.E. E.060 RNE, 2020) del Perú, se encuentra la indicación precisa para evaluación de la calidad del concreto que forman parte de los bienes inmuebles e infraestructuras en general, en la cual se establece que esta evaluación, de calidad del concreto, se debe hacer siguiendo los procedimientos desarrollados en la norma (ASTM C39) y dentro de esta norma se encuentra establecido que las máquinas de compresión deben ser fabricadas con características y atributos necesarios para cumplir con el procedimiento de ensayo denominado resistencia a la compresión de las muestras cilíndricas de concreto.

Es decir, en las normas RNE y ASTM se encuentran establecidos el equipamiento y los procedimientos convenidos y aprobados bajo la normativa estandarizada para garantizar la evaluación de la calidad del concreto con el que está construido los bienes inmuebles y las infraestructuras del Perú.

Prensa de Concreto Semiautomática

Partes y Características

La máquina de compresión tiene un diseño que está compuesto por un marco de carga hecho de acero con propiedades especiales para brindar estabilidad, una bomba o sistema de generación y aplicación de fuerza continua a una velocidad controlada, un controlador de la velocidad de la aplicación de fuerza continua, un sistema de registro y acorde con la evolución de la tecnología, un sistema de procesamiento/envío de datos obtenidos en los ensayos de resistencia a la compresión de las muestras cilíndricas de concreto. Se puede seleccionar a las máquinas de compresión de varias maneras, en este documento indicaré solamente dos clasificaciones que considero que son los más importantes:

La primera, está en función de la versatilidad de la máquina, es decir existen máquinas automáticas, semiautomáticas y las manuales. Las máquinas automáticas necesitan la asistencia de un operador para la colocación y retiro de la muestra o también conocido como el testigo cilíndrico del concreto, más la pulsación de inicio de la aplicación de carga para realizar el ensayo, pues la máquina para o detiene el ensayo automáticamente cuándo el testigo de concreto falla1, es decir ya no soporta el incremento de la carga o fuerza que la máquina está ejerciendo sobre éste.

Prensa de Concreto Automática

También, existen las máquinas semiautomáticas que además de necesitar de a asistencia humana para la colocación y retiro del testigo cilíndrico de concreto, necesitan que el operador maniobre la válvula que forma parte del sistema de generación y aplicación de carga o fuerza para: el inicio del ensayo, la parada de la prueba y el acondicionamiento de la velocidad de la aplicación de carga o fuerza.

Además, existen las máquinas manuales, cuyo uso para ensayar los testigos cilíndricos de concreto no están establecidas en la norma (ASTM C39, 21).

La segunda clasificación está en función de la capacidad de fuerza de la máquina, indicando la atingencia que, existe una relación entre la capacidad de emisión de fuerza de la máquina y la resistencia a la compresión que tiene el testigo cilíndrico de concreto, por lo que existen máquinas para trabajar en modo de compresión con capacidades de fuerza, en promedio de 1100 KN, 2000 KN, 3000 KN, 4000 KN y 5000 KN de las cuales la más utilizada es la máquina con capacidad de 1100 KN en donde por ejemplo, se ensayan testigos cilíndricos de concreto de 6 pulgadas de diámetro con resistencias esperadas que van desde 17 MPa hasta 60 MPa. Además, con las capacidades de fuerza de estas máquinas, también se ensayan los testigos cilíndricos de 4 pulgadas de diámetro y/o con diámetros menores, debido a que, para alcanzar los mismos esfuerzos, descritos líneas arriba, se necesitan menores capacidades de fuerza de la máquina por la naturaleza de ocupar menor área de contacto durante el ensayo de resistencia a la compresión.

Marco de carga

El marco de carga es una estructura de acero con una rigidez adecuada cuya función es garantizar la estabilidad del proceso de ensayo y que como parte fundamental debe contener la forma de un prisma cuadrangular vacío conformado por una base, una tapa y cuatro columnas cilíndricas o dos paredes laterales.

El uso del tipo de estos componentes verticales dependerá de la capacidad de emisión de fuerza de la máquina, de lo que subyace la obligación de usar un acero cuya calidad garantice la rigidez adecuada para la fabricación del marco de carga.

La ubicación del sistema de aplicación de fuerza dentro del marco de carga está relacionado exclusivamente a la capacidad de emisión de fuerza de la máquina.

Es decir, para máquinas con capacidad de emisión de fuera de alrededor de 1100 KN la transmisión de fuerza es por la tapa, quiere decir, por la parte superior del marco, el cual está conformado por un cilindro que aloja a un pistón en cuya parte final está acoplada una rótula con características específicas para cumplir los requisitos de la norma (ASTM C39, 21), que sujeta al bloque de platina superior que entra en contacto con una de las caras del testigo de concreto; este trinomio cumple la función de aplicar la fuerza al testigo de concreto. En este caso, la base de la máquina está construido como un bloque plano cuadrangular en el cual existe un acople para el bloque de platina inferior que sirve de apoyo y contacto para la otra cara del testigo de concreto.

Marco de carga de una prensa de concreto

Para máquinas con capacidad de emisión de fuerza superiores a 1100 KN la ubicación del sistema de aplicación de fuerza está en la base de la máquina, la cual está conformada por un bloque plano cuadrangular en el que se apoya el cilindro en cuyo interior se aloja el pistón encargado de trasladar la presión y aplicar la fuerza al testigo de concreto a través del bloque de platina inferior. En máquinas con estas capacidades de fuerza la tapa está conformada por un bloque plano rectangular que contiene un acople para el bloque de platina superior con características geométricas mecánicas fabricadas según las especificaciones de la norma (ASTM C39, 21).

1 Denominación común cuando el testigo cilíndrico de concreto ya no resiste el incremento de carga o fuerza.

Sistema de generación y aplicación de fuerza

También es conocido frecuentemente como bomba de la prensa de concreto, la cual es un sistema compuesto por un motor eléctrico, una válvula, partes y aditamentos de conducción de flujo hidráulico cuya función es la generación, emisión de presión y control de flujo hidráulico.

El conjunto que conforma este sistema para la emisión de presión mediante el flujo hidráulico consta de un mecanismo que garantice una traslación de un flujo hidráulico a una presión continua y constante el cual debe ocurrir de manera automática, es decir, no es recomendable la acción manual para la generación del movimiento del flujo hidráulico, pues no hay garantía de que se genere el flujo hidráulico a una presión continua y constante. Además, consta de una válvula de control del flujo hidráulico para regular la presión que genera el flujo hidráulico y esta válvula puede ser acondicionada para ser operado de manera manual, que da lugar a la existencia de las máquinas semiautomáticas y/o mediante una válvula controlada por un servomotor que son propios de las máquinas automáticas.

Bomba para prensa de concreto

Bloque de platina superior

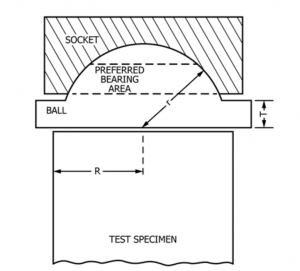

Se encarga de transmitir la fuerza que emite el sistema de generación de fuerza de la máquina al testigo de concreto de la manera más adecuada posible gracias a las características de diseño geométrico mecánico según las especificaciones de la norma (ASTM C39, 21), pues este diseño permite el mejor contacto posible entre la cara visible del bloque de platina superior y la superficie no lisa o irregular del testigo cilíndrico de concreto, superficie irregular que es propio de los testigos cilíndricos de concreto debido a que una de las caras es enrasada manualmente cuando se moldea el concreto en estado fresco. Es importante indicar que cuando se realiza los ensayos de resistencia a la compresión, el testigo cilíndrico de concreto se coloca de tal manera que la cara con superficie irregular de éste haga contacto con la cara del bloque de platina superior y la cara con superficie lisa del testigo de concreto haga contacto directamente con el bloque de platina inferior de la máquina de compresión.

Platina superior con rótula diseñada según ASTM C-39

Válvula

La válvula está compuesto por varios aditamentos entre los que se destaca la parte accesorio cuya función es el control del movimiento del pistón que transmite la presión del flujo hidráulico en forma de fuerza o carga al testigo cilíndrico de concreto, es importante destacar que el movimiento del pistón durante la aplicación de fuerza o carga al testigo cilíndrico de concreto debe cumplir con lo establecido en la norma (ASTM C39, 21), es decir, debe aplicar una carga o fuerza a un ratio de 0.25 MPa/s + 0.05 MPa/s . En el caso de que se trate de una máquina semiautomática el accesorio parte de la válvula de control de movimiento tiene la forma de una manivela que permite justamente el control manual por parte del operador de la máquina y cuándo se trata de una máquina automática, este parte accesorio de la válvula es controlado por un servomotor cuya funcionalidad obedece a la factibilidad de un firmware.

Sistema de registro de datos

A menudo es conocido como cabezal de la prensa de concreto a razón de que siempre está ubicado en la cabecera de la máquina de compresión. Este cabezal cuyo nombre es dispositivo de registro de datos está compuesta por una la pantalla que incluye un teclado de maniobrabilidad junto con un gráfico de control de la velocidad de la aplicación de fuerza durante el ensayo, según lo estipulado por (ASTM C39, 21), además, contiene: conectores para internet, para energía eléctrica y canales para conectar los transductores de presión, desplazamiento, etc.

Pantalla o panel de máquina de compresión

Las características de este cabezal dependerán del diseño de cada fabricante y de las bondades de performance que pueden ofrecer las máquinas de compresión.

En una máquina semiautomática se puede evidenciar claramente al cabezal de la prensa de concreto; sin embargo, cuando se trata de una máquina de compresión automática el sistema de registro de datos forma parte de un dispositivo llamado consola en donde está ensamblada directamente al sistema de aplicación de fuerza.

Consola automática para prensa de concreto

Bibliografía

ASTM C39. (21, Noviembre 4). Standar Test Method for Compressive Strength of Cylindrical Concrete Specimens. In A. INTERNATIONAL, Standar Test Method for Compressive Strength of Cylindrical Concrete Specimens (pp. 1-8). West Conshohocken: ASTM International. Retrieved from Norma E 60 CONCRETO ARMADO: https://cdn.www.gob.pe/uploads/document/file/2366660/55%20E.060%20CONCRETO%20ARMADO%20DS%20N%C2%B0%20010-2009.pdf

Ministerio de Producción y Trabajo. (diciembre de 2019). Indicadores de Productividad Laboral. Obtenido de Indicadores de Productividad Laboral: https://biblioteca.produccion.gob.ar/document/download/538

N.T.E. E.060 RNE. (29 de julio de 2020). N.T.E. E.060 Concreto Armado. Obtenido de Normas del Reglamento Nacional de Edificaciones RNE: www.gob.pe/sencico